Заточка твёрдосплавных свёрл

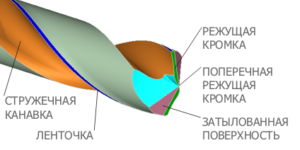

Сверла имеют спиралевидную форму со сложной геометрией рабочей части (огромное число кромок, участвующих в процессе и множество конфигураций передних и задних поверхностей). Эффективно заточить сверло из твердосплавного материала можно только на станках с ЧПУ.Во время обработки, подточке подвергаются следующие элементы: угол и длина при вершине режущей кромки и угол поперечной режущей кромки. Качество результата исходит из соответствия параметров, заявляемых производителем.

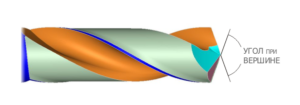

Может возникнуть ситуация, когда угол при вершине будет отличен от необходимого, из-за чего поменяется конфигурация рабочих элементов. Режущие кромки приобретают криволинейную форму, что влияет на длину и ширину срезаемой стружки, которое влечет за собой изменение деформации срезаемого припуска. Из-за этого, следует учитывать силу и температуру процесса сверления.

- бронза и чугун (от 90° до 100°)

- чугун высокой твердости (от 120° до 125°)

- сталь высокой прочности и нержавеющая (от 125° до 150°)

- сталь конструкционного типа(от 116° до 120°)

- латунь, медь, сплавы алюминия и цветные металлы (от 125° до 140°)

Угол поперечной кромки напрямую связан с ее длиной, от которой зависит задний угол на периферии сверла. Основываясь на этих моментах, выбирается подход заточки и итоговый диаметр. Для инструмента из твердосплавных материалов, угол считается основным параметром, по которому можно судить о качестве заточки. Значение этого параметра зависит и может варьироваться напрямую от диаметра затачиваемого инструмента.

Если ранее были произведены неудачные заточки, то можно заново восстановить изначальное состояние сверла. Во время этого процесса геометрия рабочих частей восстанавливается до состояния нового. На основании заводских параметров основных рабочих элементов, производится восстановление углов, геометрии затылочных поверхностей или простая подточка ленточки сверла.